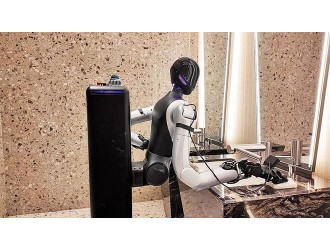

传统的自动化焊接缺乏“眼睛”和“大脑”,只能在预设路径上重复作业,无法应对工件装配误差、热变形、坡口加工不一致等现实变量。而智能焊缝跟踪系统赋予了焊接机器人真正的感知与实时决策能力,解决了从“自动化”到“智能化”的关键瓶颈。

智能焊缝跟踪系统的核心技术构成

激光视觉传感器

通过发射激光条纹到焊缝表面,摄像头捕捉变形条纹,实时重建焊缝的三维轮廓(宽度、深度、截面积),精度可达微米级。

智能算法与软件(系统的“大脑”)

从海量点云数据中快速、准确地识别出焊缝类型(V型、搭接、角接等)、中心线和关键几何参数。根据实时检测的焊缝位置和形状,动态调整焊枪的三维坐标(X, Y, Z)和姿态,甚至能预测热变形趋势,进行超前补偿。将焊缝截面积、间隙等几何信息与焊接工艺数据库联动,实时匹配并调节电流、电压、速度、摆幅等参数,确保熔敷金属量与坡口完美匹配,实现“量体裁衣”式焊接。

“新纪元”的体现:带来的革命性变化

高质量:彻底消除因工件偏差导致的焊偏、未焊透、咬边等缺陷。焊缝成型美观,内在质量稳定可靠,特别适用于航空航天、核电、船舶等对质量要求严苛的领域。

高生产效率

省去昂贵且耗时的离线编程与精密工装:工件无需绝对精准定位,系统可自动寻位和跟踪。

减少甚至取消焊后校正与返工:一次合格率极大提升。

实现连续不间断生产:系统可在长达数十米的焊缝上实现无人化连续作业。

降低成本与对技能的依赖

降低对高级焊工和编程工程师的依赖:操作门槛降低。

节省材料与能源:精确控制焊材填充量,避免浪费。

减少质量成本:大幅降低检验、返修和废品成本。

拓展自动化应用边界

使机器人焊接能够应用于小批量、多品种的柔性生产。

能够应对复杂三维曲线焊缝的焊接。

重型装备、大型结构件的现场自动化焊接提供了可能。

结论

智能焊缝跟踪系统,通过赋予焊接机器人“感知-决策-执行”的完整智能闭环,正在将全自动焊接从理想的“固定环境”带入复杂的“现实世界”。它不仅是工具升级,更是生产力范式的革新,正在引领制造业,特别是重工业、高端装备制造业,迈向一个更高质量、更高效率、更柔性化的智能制造新纪元。

您可以将此系统理解为焊接领域的“自动驾驶技术”——它让焊接机器人从严格按轨道行驶的“地铁”,变成了能够自主识别路况、调整路线的“智能汽车”。这无疑是焊接自动化发展史上一个划时代的里程碑。

客服热线:

客服热线: